革命性微流体技术:高通量注塑成型将如何改变2025年及以后芯片生产。探索塑造下一个时代的市场力量、突破技术和增长轨迹。

- 执行摘要:2025–2030的关键见解

- 市场概述:定义微流体中的高通量注塑成型

- 2025年市场规模与增长预测(CAGR 2025–2030)

- 驱动因素与限制因素:是什么推动快速采用?

- 技术创新:材料、机械和工艺进步

- 竞争格局:领军企业和新兴 entrant

- 应用分析:诊断、生命科学及其他

- 地区趋势:北美、欧洲、亚太地区及世界其他地区

- 成本分析与可扩展性:高产量生产的经济学

- 微流控芯片制造中的法规和质量考虑

- 未来展望:到2030年破坏性趋势与市场机会

- 附录:方法、数据来源和市场增长计算

- 来源与参考文献

执行摘要:2025–2030的关键见解

在2025年至2030年间,高通量注塑成型有望成为微流体芯片的主要制造方法,其背后推动因素是对诊断、生命科学和即时检测的需求不断增加。这一时期将见证技术进步、成本优化与市场扩展的融合,使注塑成型成为可扩展、可重复和经济高效的微流体设备生产的首选解决方案。

这一时期的关键见解包括先进模具制造技术(如精密微加工和基于激光的工艺)的快速采用,这些技术能够以亚微米精度生产复杂的微通道几何形状。这些创新由行业领军企业如卡尔·蔡司公司和英国微系统公司主导,后者正投资于下一代工具和质量控制系统。

材料科学将发挥关键作用,转向高性能聚合物,如环烯烃共聚物(COC)和环烯烃聚合物(COP),这些材料提供优越的光学清晰度、化学抗性和生物相容性。像TOPAS先进聚合物这样的供应商正在扩大产品组合,以满足微流体应用的严格要求,支持在临床和研究环境中对一次性、单次使用芯片的一般趋势。

自动化和数字化将彻底改变注塑成型工作流程。整合工业4.0原则——实时过程监控、预测性维护和数据驱动的质量保证,将对实现微流体要求的高产量和严格公差至关重要。像ARBURG公司和ENGEL奥地利公司正处于这一领域的前沿,提供将精密注塑机与自动化处理和检测系统相结合的交钥匙解决方案。

最后,全球微流体芯片供应链预计将变得更加韧性和地理多样化,制造商寻求减轻最近中断所暴露的风险。原始设备制造商(OEM)、材料供应商和合同制造商之间的战略合作伙伴关系对于扩大生产规模和加快新诊断平台上市时间至关重要。

总之,对于微流体中的高通量注塑成型,2025–2030年的展望以技术创新、材料进步和向自动化、可扩展制造的转变为特征——为下一代快速、经济和可靠的微流体设备提供支持。

市场概述:定义微流体中的高通量注塑成型

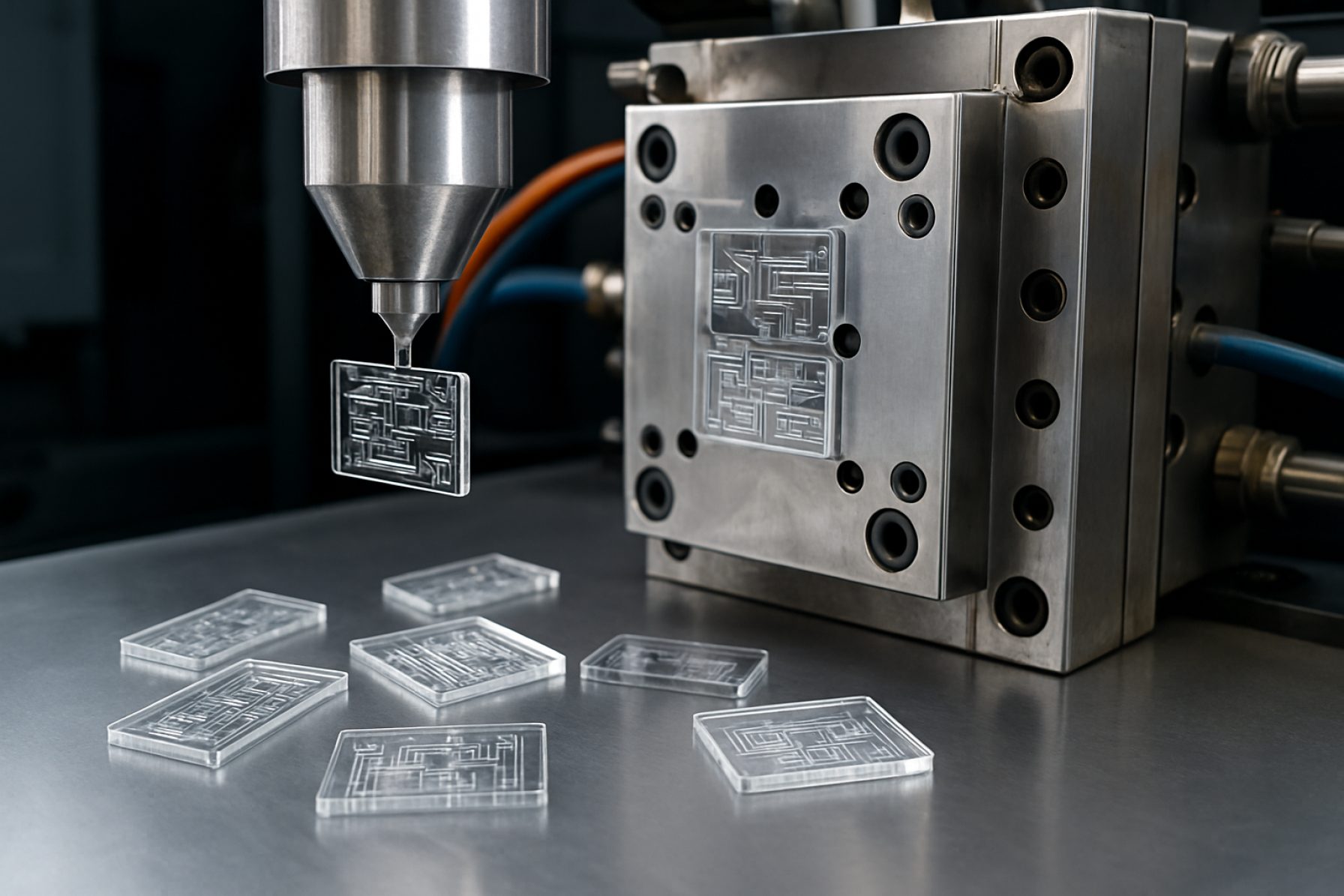

高通量注塑成型已成为微流体芯片生产中的一种关键制造方法,尤其是随着对可扩展、经济高效和可重复设备的需求在诊断、生命科学和工业应用中不断加速。微流体芯片在微米级通道网络中操控小体积流体,要求精确的几何形状和表面质量以有效运作。传统的制造方法,如软光刻或CNC微加工,往往受到产量、可扩展性和成本的限制,尤其是在从原型开发转向大规模生产时。

高通量注塑成型通过能够快速复制微型和纳米级特征到热塑性基材上来解决这些挑战。该过程涉及将熔融聚合物注入精密工程的模具中,然后冷却和推出,生产出具有高度一致尺寸和表面特征的芯片。每个零件的周期时间可以短至几秒,使得从一个模具中每年制造数千至数百万个芯片成为可能。这种可扩展性对于商业化微流体技术至关重要,尤其是在即时诊断等领域,大量一次性芯片的需求迫切。

高通量注塑成型市场受到多个因素的推动。首先,微流体设备在医疗保健、环境监测和食品安全等方面的日益广泛采用,促使制造商寻求可靠的高产量生产方法。其次,模具制造的进步,如超精密加工和微电成形,促进了适用于微流体应用的复杂高保真模具的创建。第三,具有优良光学、化学和机械特性的专用聚合物的开发,拓宽了注塑成型微流体芯片的应用范围。

包括Dolomite微流体、微流体芯片商店和ZEON公司在内的主要行业参与者,已经投资于先进的注塑成型能力,以满足对高质量、可重复微流体设备日益增长的需求。这些公司提供从模具设计和原型制作到大规模制造的端到端解决方案,支持新微流体技术的快速商业化。

2025年市场规模与增长预测(CAGR 2025–2030)

全球高通量注塑成型微流体芯片市场在2025年有望实现显著扩展,推动因素是诊断、生命科学和即时检测中的需求不断增加。行业分析师预计,市场规模到2025年底将达到约12亿美元,反映出在已建立和新兴经济体中的强劲采用。这一增长的基础是对快速、经济和可扩展微流体设备制造解决方案需求的不断增加,这些产品在芯片实验室诊断、药物发现和环境监测等应用中至关重要。

预计2025年至2030年间,市场将登记年均复合增长率(CAGR)为13%至15%。这一加速增长归因于几个因素:个性化医疗的普及、分子诊断的扩展以及微流体在下一代测序平台中的整合。此外,分析设备持续小型化与实验室工作流程自动化的推动,正在促进对高通量、精密制造方法如注塑成型的需求。

包括ZEON CORPORATION、Nemera和Dolomite微流体在内的主要行业参与者,正在投资于先进的工具、多腔模具和工艺自动化,以满足急剧增长的高产量、高质量微流体芯片生产需求。这些投资预计将进一步降低每单位成本并提高周转时间,使微流体技术对更广泛的应用更具可及性。

在区域上,预计北美和欧洲将保持领导地位,得益于强大的研发生态系统和成熟的医疗基础设施。然而,亚太地区预计将经历最快的增长,推动因素包括中国、韩国和新加坡生物技术部门的扩展以及支持本地制造能力的政府倡议。

总之,2025年对高通量注塑成型微流体芯片市场来说是一个关键年份,至2030年预计将持续两位数的增长。技术创新、日益增长的医疗需求与战略行业投资的融合,必将重塑市场格局,促进全球微流体解决方案的广泛采用。

驱动因素与限制因素:是什么推动快速采用?

高通量注塑成型微流体芯片的快速采用受到几个关键因素的推动。主要驱动因素之一是生命科学和诊断领域对经济高效、可扩展制造解决方案的需求不断增加。随着微流体芯片成为即时检测、药物发现和基因组学的核心,制造商面临着提供高产量且质量一致的压力。高通量优化的注塑成型使得能够以极低的成本和时间大量生产复杂微流体设备,特别是在成本和时间方面相较于传统制造方法(如软光刻或CNC微加工)。

另一个重要驱动因素是模具设计和精密工具的进步。微铣削和电成型等创新技术使得可以制造具有复杂微观结构的模具,支持高重复性的通道几何形状和表面光洁度的芯片生产。像卡尔·蔡司公司和Owens & Minor, Inc.正在投资于最先进的计量和质量控制系统,确保每一批模制芯片都符合严格的监管和性能标准。

材料创新也发挥着关键作用。新的热塑性塑料和聚合物混合物的开发,具有增强的光学清晰度、化学抗性和生物相容性,扩展了注塑成型微流体芯片的应用范围。像SABIC和杜邦这样的供应商提供针对微流体应用的专用树脂,进一步推动了采用。

然而,一些限制因素抑制了这一快速增长。高精度注塑成型设备和工具的初始资本投资仍然相当可观,这对初创企业和较小的制造商构成了障碍。此外,为亚微米特征制造模具的复杂性可能导致较长的交货时间和更高的前期成本。此外,还存在技术挑战,涉及如何在不变形或损坏的情况下脱模精细的微结构,这需要持续的工艺优化和专业知识。

尽管这些挑战存在,但整体发展趋势依然积极,行业合作与政府倡议,例如由国家标准与技术研究所(NIST)主导的项目,旨在标准化流程并降低进入壁垒。随着自动化和数字化的持续进步,高通量注塑成型微流体芯片有望在研究、诊断和工业应用中获得更广泛的采用。

技术创新:材料、机械和工艺进步

高通量注塑成型已经成为微流体芯片大规模生产的一种变革性方法,满足了在诊断、生命科学和即时检测中对经济高效、可扩展和可重复制造的日益增长的需求。最近在材料、机械和工艺优化方面的技术创新正在推动该领域的显著进展。

材料选择对微流体芯片的性能至关重要。在2025年,行业正经历向环烯烃共聚物(COC)和环烯烃聚合物(COP)等先进热塑性聚合物的转变,与传统材料如聚甲基丙烯酸甲酯(PMMA)和聚苯乙烯相比,这些材料提供更优越的光学清晰度、化学抗性和生物相容性。这些材料可以制造具有复杂微观结构和高纵横比的芯片,这对精确的流体操控至关重要。像TOPAS先进聚合物和ZEON公司的领先供应商正在提供这些专用聚合物,用于微流体应用。

机械创新同样重要。现代注塑机现在具备超精确的温度和压力控制,能够以亚微米的精度复制微型和纳米级特征。集成先进的模具制造技术,如微铣削和基于光刻的工艺,允许创建复杂的通道几何形状和表面纹理。像ARBURG公司和ENGEL奥地利公司开发了专门针对微流体设备生产的微注塑成型系统,提供高重复性和缩短的周期时间。

工艺进步进一步提高了产量和质量。多腔模具、模内组装和自动脱模系统的创新,使得每个周期能够同时生产数十甚至数百个芯片。实时过程监控和闭环反馈系统确保了一致的质量并最小化缺陷。此外,混合制造方法——将注塑成型与后工序(如激光焊接或表面功能化)相结合——正在扩展微流体芯片的功能能力。

这些技术创新共同使高通量注塑成型成为微流体芯片制造的基石,支持下一代诊断和分析设备的快速扩展。

竞争格局:领军企业和新兴 entrant

高通量注塑成型在微流体芯片生产中的竞争格局特点是行业领军企业与创新新兴企业的结合。随着对微流体设备在诊断、药物发现和环境监测中的需求的增长,企业们正在投资于先进的模具技术,以实现更高的精确度、可扩展性和成本效率。

在领先企业中,ZEON CORPORATION和DSM已成为针对微流体应用专门定制的高性能聚合物的主要供应商。这些材料对确保生命科学所需的化学抗性、光学清晰度和生物相容性至关重要。在制造方面,Roland DG Corporation和住友(SHI)胜美塑料机械有限公司被认可为其精密注塑设备,能够批量生产具有复杂几何形状和严格公差的微流体芯片。

新兴企业利用新颖的方法来解决传统注塑成型的局限性。像微流体芯片商店这样的初创企业正在将快速原型制作与可扩展生产相结合,为研究和商用大规模生产提供灵活解决方案。此外,像Dolomite微流体的公司正开发模块化模具平台,允许快速设计迭代和定制,以适应学术和工业用户的不断变化的需求。

材料供应商、设备制造商和微流体设备开发者之间的合作越来越普遍,促进了模具设计、表面处理和工艺自动化的创新。例如,ZEON CORPORATION与微流体设备制造商合作,优化特定应用的聚合物配方,而住友(SHI)胜美塑料机械有限公司则与研究机构密切合作,以完善微模塑技术。

展望2025年,竞争格局预计将加剧,新进入者将推出颠覆性技术,而既有企业将通过战略投资和合作伙伴关系扩大其能力。重点将持续放在提高产量、降低成本和实现更大设计复杂性,以满足微流体市场不断增长和多样化的需求。

应用分析:诊断、生命科学及其他

高通量注塑成型已成为微流体芯片的一种变革制造方法,能够快速、经济和可规模化生产。本节探讨了这些模制微流体设备的应用领域,重点关注诊断、生命科学和不断扩展的前沿领域。

在诊断方面,注塑成型的微流体芯片对于即时检测(POC)、传染病筛查和个性化医疗至关重要。其精确的微结构促进了复杂流体处理,允许将样本准备、反应和检测集成在单个可单次使用的设备中。像雅培实验室和罗氏制药有限公司等公司在商用POC平台中利用这些芯片,快速提供从COVID-19到心脏生物标记物等各种情况的检测结果。注塑成型的可扩展性确保了质量一致性和经济实惠性,这对在临床和资源有限环境中的广泛部署至关重要。

在生命科学领域,高通量注塑成型的微流体芯片正在革命化细胞分析、基因组学和药物发现。其可重复性和与自动化的兼容性使它们非常适合于高通量筛选和单细胞研究。例如,赛默飞世尔科技公司和Bio-Rad实验室公司在数字PCR、下一代测序和细胞分选平台中利用这些芯片。大规模生产具有复杂通道几何形状的芯片支持先进的检测,同时降低每次实验的成本,加快研发时间。

除了诊断和生命科学,注塑成型的微流体芯片也在环境监测、食品安全和化学合成中找到了应用。其强韧性和适应性允许在水、食品和工业样品中检测污染物、病原体和毒素。像萨托里乌斯AG这样的组织正在开发微流体解决方案,用于生物处理监测和质量控制,突显了这项技术的多功能性。

展望2025年,高通量注塑成型的持续演变——受到模具制造、聚合材料和表面处理进步的推动——将进一步扩展微流体芯片的应用范围。这将支持对分散式诊断、高内容筛选和跨部门实时监测日益增长的需求。

地区趋势:北美、欧洲、亚太地区及世界其他地区

高通量注塑成型微流体芯片的地区趋势反映了北美、欧洲、亚太地区和世界其他地区在技术采用、市场需求和监管环境方面的不同水平。在北美,尤其是美国,该行业受到对生物医学研究、诊断和即时检测的强大投资驱动。领先的研究机构和公司,如国家标准与技术研究所(NIST)和赛默飞世尔科技公司,积极参与推进微流体制造技术,专注于临床和研究应用的快速原型制作和可扩展生产。

欧洲表现出强劲增长,得益于大学、研究中心和行业参与者的协作生态系统。欧盟对创新和质量标准的重视,例如通过艾姆帕—瑞士联邦材料科学与技术研究所等机构,促进了精密微流体设备的发展。欧洲制造商也在可持续实践方面处于前沿,整合可回收聚合物和节能工艺到高通量注塑成型中。

亚太地区正在经历快速扩张,主要受医疗基础设施、诊断和生物技术的显著投资推动。中国、日本和韩国等国家是主要制造商的所在地,如东芝机械公司和住友(SHI)胜美塑料机械有限公司,它们正在扩大生产能力,以满足国内和全球需求。该地区享有成本效益的制造、熟练的劳动力和支持先进医疗设备生产的政府倡议。

在世界其他地区,采用步伐更为渐进,但稳步增长,特别是在拉丁美洲和中东。增长受益于本地医疗系统的扩展和跨国公司在当地建立制造中心。像SABIC这样的组织正在为微流体芯片生产提供高性能聚合物的供应。

总体而言,尽管北美和欧洲在创新和合规方面领先,但亚太地区在制造规模和成本效率上占主导地位。全球格局以跨地区合作、技术转让和对高通量注塑成型微流体芯片质量、可扩展性和可持续性的共同关注为特征。

成本分析与可扩展性:高产量生产的经济学

高通量注塑成型已成为微流体芯片大规模生产的一项关键技术,相较于传统制造方法(如软光刻或CNC微加工)提供了显著的经济优势。核心经济优势在于,这一过程能够在建立初始模具后,以最低的单件成本生产数千至数百万个相同的微流体设备。高精度钢模和专用注塑设备的前期投资可能会相当可观,通常达到数十万美元。然而,这一成本会随着大规模生产的逐步增加而迅速摊销,使注塑成型在商业和临床应用中显得极具吸引力。

材料选择在成本分析中也起着关键作用。常见的热塑性塑料,如环烯烃共聚物(COC)、聚甲基丙烯酸甲酯(PMMA)和聚碳酸酯(PC),因其光学清晰度、生物相容性以及适用于微尺度特征的高保真复制而受到青睐。这些聚合物的批量采购进一步降低了每个芯片的材料成本,特别是当从像SABIC或ZEON CORPORATION等成熟供应商那里采购时。此外,每个模塑操作的周期时间(通常在一分钟内)使得快速周转成为可能,现代自动化系统能够每天生产数万个芯片。

通过自动化最小化劳动和运营成本,机器人处理和在线质量控制系统减少了对人工干预的需求。这不仅降低了人工费用,还提高了一致性和产量,这对于诊断和生命科学应用至关重要。此外,ENGEL奥地利公司和ARBURG GmbH + Co KG等成熟制造商提供的整套解决方案,进一步简化了生产工作流程,包括模塑、脱模和后加工。

可扩展性是注塑成型的一大明显优势。一旦工艺得到验证,扩大生产通常只需增加更多的模具或机器,而无需重新设计制造工艺。这种模块化允许制造商灵活应对市场需求,而不必承担高昂的新开发成本。因此,高通量注塑成型仍是微流体芯片商业生产中最具成本效益和可扩展的解决方案,支持在即时检测、基因组学和环境监测等领域日益增长的需求。

微流控芯片制造中的法规和质量考虑

高通量注塑成型已成为微流体芯片大规模生产的一项关键技术,提供可扩展性、可重复性和成本效益。然而,随着微流体设备在诊断、制药和环境监测等受监管行业中的应用不断扩展,制造商必须应对复杂的监管和质量要求。

主要的监管关系是遵守国际医疗设备标准,如ISO 13485,该标准规定了质量管理体系的要求,组织须展示其提供的医疗设备和相关服务能一致符合客户和适用的监管要求。对于用于体外诊断(IVDs)的微流体芯片来说,遵循欧洲委员会的体外诊断法规(IVDR)和美国食品药品监督管理局的21 CFR第820章(质量体系法规)至关重要。这些框架要求在整个制造过程中进行严格的文档、可追溯性和风险管理。

在高通量注塑成型中的质量保证侧重于工艺验证和控制。制造商必须证明模塑工艺能够持续生产出具有精确微尺度特征的芯片,且无翘曲、填充不完整或污染等缺陷。这通常涉及使用先进的计量工具和统计过程控制(SPC)来监测关键尺寸和表面质量。根据像国际标准化组织(ISO 14644)的建议,洁净室生产常常是必要的,以最小化颗粒和生物污染,特别是对于用于临床或敏感分析应用的芯片。

材料选择是另一个关键的监管问题。用于注塑成型的聚合物必须具备生物相容性,并在必要时符合如USP VI类或ISO 10993等生物评估标准。材料的可追溯性和供应商资格文档在监管审计中常常受到审查。

最后,制造商越来越被期望实施强有力的变更控制和市场后监测系统。对模塑工艺、材料或芯片设计的任何修改必须评估其对产品性能和法规合规性的影响,并进行文档记录,如有必要,还需重新验证。

总之,虽然高通量注塑成型使微流体芯片的高效生产成为可能,但在受监管市场中获得成功依赖于全面的质量管理和法规合规方法,这涉及国际标准、细致的过程控制和充分的文档记录。

未来展望:到2030年破坏性趋势与市场机会

高通量注塑成型微流体芯片的未来,预计在2030年前将经历重大的转型,其驱动力源于材料科学、自动化的进步,以及对即时诊断和个性化医疗日益增长的需求。随着对快速、经济高效和可扩展微流体设备生产的需求加大,制造商正在投资于下一代模塑技术,以实现更高的精度、更短的周期时间和更大的设计灵活性。

一个破坏性趋势是工业4.0原则的整合,例如实时过程监控、机器学习和数字双胞胎,进入注塑成型工作流程。这些技术使预测性维护、自适应工艺控制和增强的质量保证成为可能,最小化缺陷并最大化产量。像ARBURG GmbH + Co KG和ENGEL奥地利公司等公司处于这一领域的前沿,提供针对微流体芯片生产的智能注塑成型解决方案。

材料创新是另一个关键驱动因素。具有改进的光学清晰度、化学抗性和生物相容性的新型聚合物的开发,正在扩展微流体芯片的应用范围,特别是在诊断和生命科学中。材料供应商如SABIC与设备制造商之间的合作正加速这些先进材料的采用,使得芯片具备更复杂的结构和集成功能。

自动化和微模塑技术也在重塑竞争格局。全自动化生产线结合机器人处理和在线检查,正在降低劳动成本并确保大规模生产的一致质量。这对用于分子诊断和环境监测的一次性微流体耗材的批量生产尤为相关。像卡尔·蔡司公司等企业正通过提供高分辨率检测系统来支持这一趋势,以确保质量控制。

展望2030年,市场机会预计将扩展到医疗保健以外的领域,如食品安全、环境检测和化学合成。高通量注塑成型与器官芯片和实验室芯片等新兴领域的融合将进一步推动创新。设备制造商、材料供应商和自动化专家之间的战略合作将对把握这些机会和应对不断发展的监管及可持续性要求至关重要。

附录:方法、数据来源和市场增长计算

本附录概述了用于分析2025年微流体芯片高通量注塑成型的计算方法、数据来源和市场增长计算方法。

- 方法:本研究结合了初级和次级数据收集。初级研究包括与领先的微流体芯片制造商和注塑成型设备供应商的技术专家、产品经理和高管进行的访谈。次级研究涉及审查行业领袖及相关组织的年度报告、技术白皮书和法规文件。市场细分基于最终应用(例如,诊断、药物发现)、材料类型和地理区域。

- 数据来源:关键的数据来源包括像Dolomite微流体、微流体芯片商店和ZEON Corporation等公司的官方出版物和产品组合。行业标准和指南则参考了像国际标准化组织(ISO)和ASTM International这样的组织。市场趋势和技术采用率也与来自微流体协会的数据和美国食品药品监督管理局(FDA)的监管更新进行了交叉验证。

- 市场增长计算:2025年的市场规模估算采用自下而上的方法,汇总主要制造商的销售数据,并通过参照行业整体出货量进行自上而下分析进行验证。年复合增长率(CAGR)基于历史数据(2020年至2024年)和估算的推动因素(例如,在即时检测和制药研发中的采用增加)进行计算,并进行敏感性分析以考虑原材料价格波动和法规变化等变量。

所有数据点都进行了三角验证,以确保准确性和一致性。本方法强调透明性和可重复性,仅利用官方和权威来源,以提供对2025年微流体芯片高通量注塑成型市场的可靠展望。

来源与参考文献

- 卡尔·蔡司公司

- TOPAS先进聚合物

- ARBURG GmbH + Co KG

- Dolomite微流体

- 微流体芯片商店

- ZEON公司

- ZEON CORPORATION

- Nemera

- 杜邦

- 国家标准与技术研究所(NIST)

- DSM

- Roland DG Corporation

- 住友(SHI)胜美塑料机械有限公司

- 罗氏制药有限公司

- 赛默飞世尔科技公司

- 萨托里乌斯AG

- 艾姆帕—瑞士联邦材料科学与技术研究所

- 欧洲委员会

- 国际标准化组织

- ASTM国际

- 微流体协会